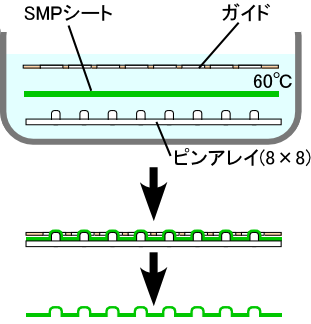

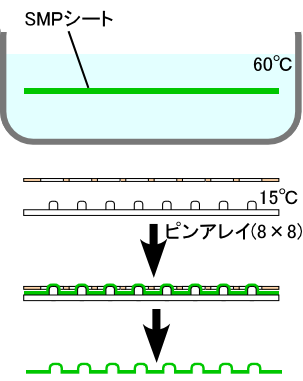

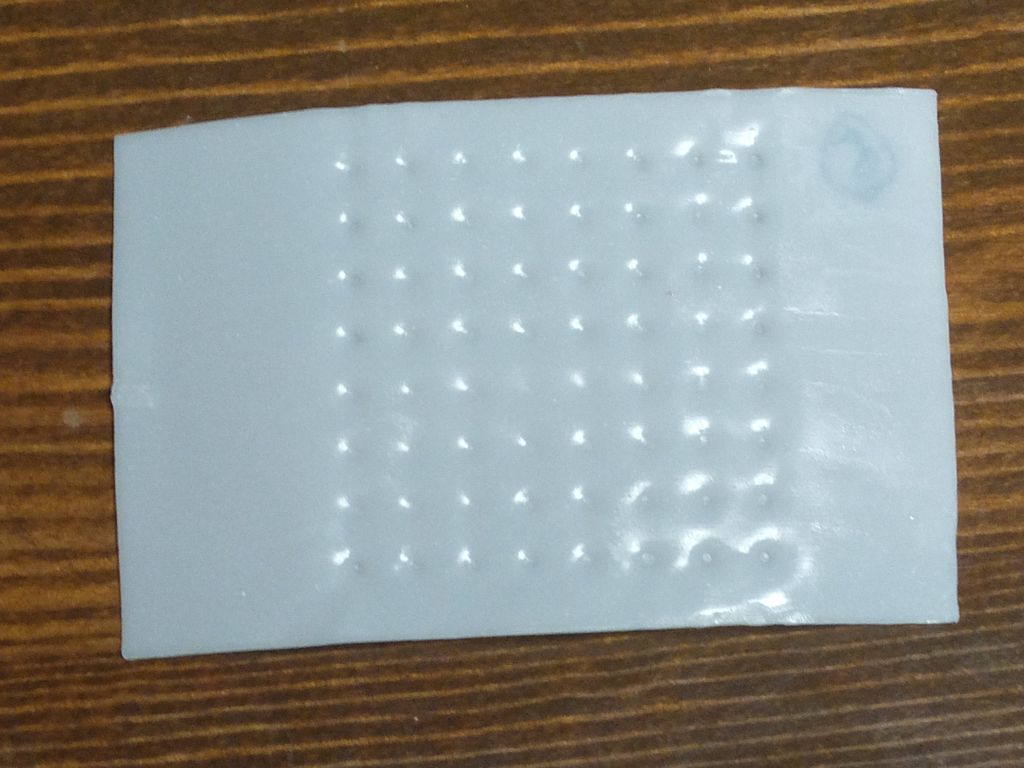

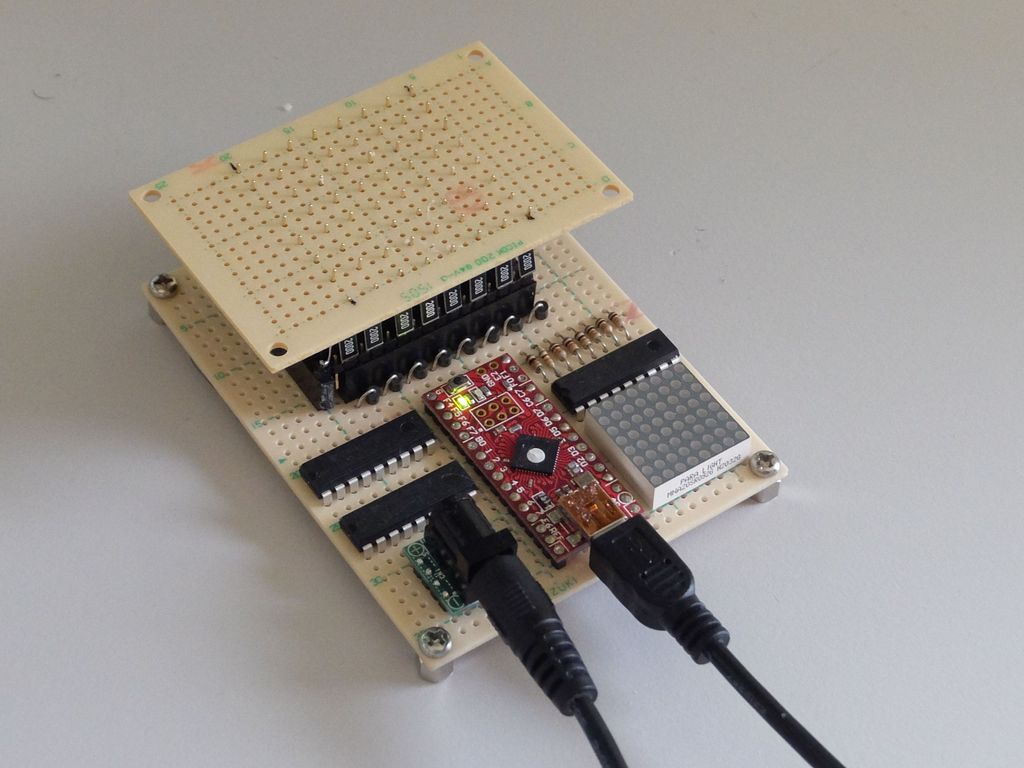

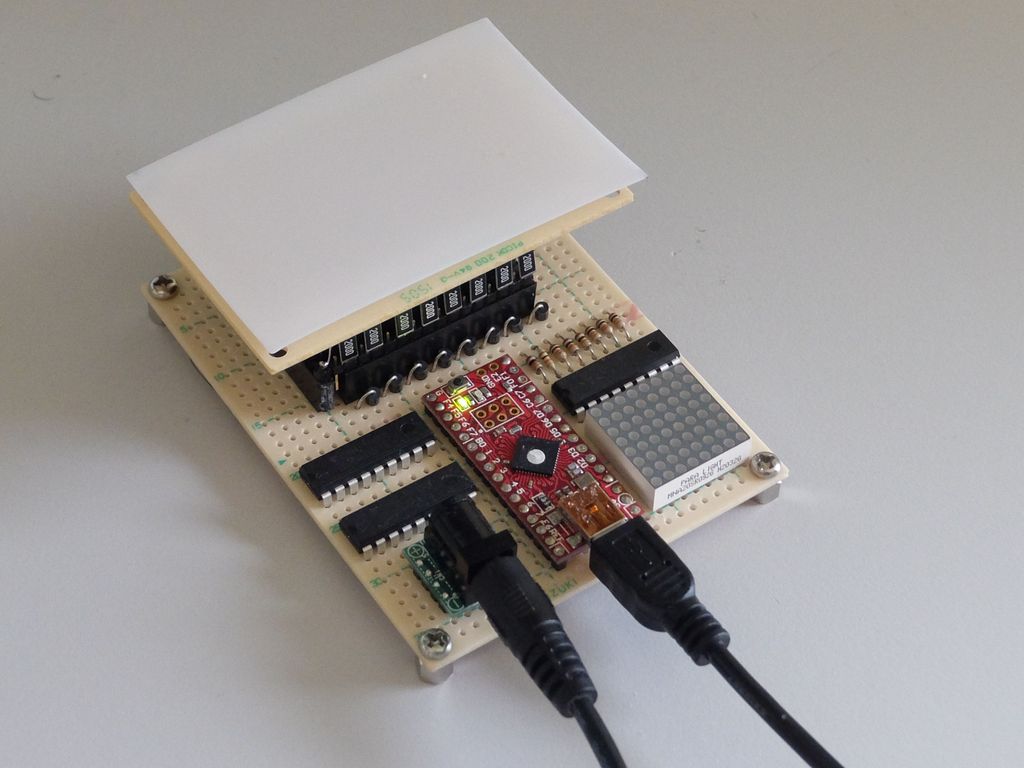

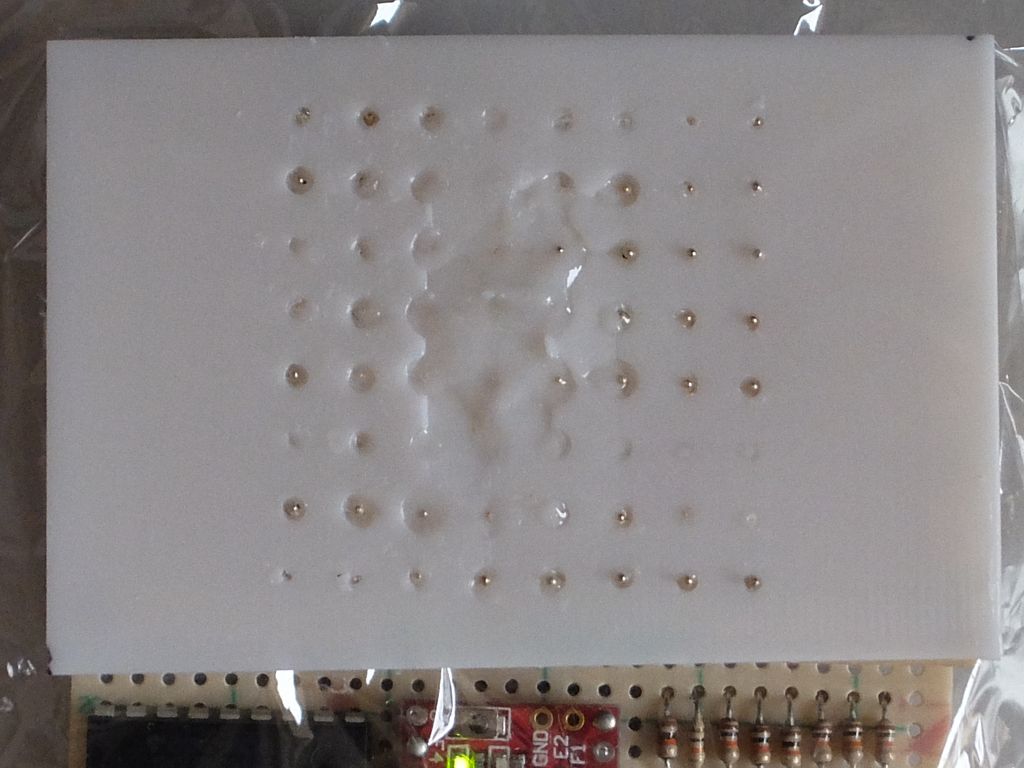

図1 SMPシート・ガイド・ピンアレイ 60℃

点字/点図ディスプレイを作成する上で重要な要素は (1)ドットの突起を生成するためのアクチュエータと (2)突起を維持するためのラッチ機構で、さまざまな検討が行われている[1][2]。

ページ単位で表示できる点字/点図ディスプレイに対する視覚障害者の期待は大きいが[2][3]、実現していない。

現在点字/点図ディスプレイで実用的に用いられているアクチュエータはピエゾ式と電磁式である。ピエゾ式のアクチュエータは、ドットを平面に敷き詰めることが構造上難しい。近年、電磁式アクチュエータを用いた2400ドットのディスプレイ DotPad が注目されている。いずれにしても、アクチュエータをドットの数だけ並べる方式は、ドット数に比例して高価なものとなり、「ページ単位の表示」を困難にしている。

筆者らは、形状記憶樹脂(以下SMP)[4]を用いた点図ディスプレイを検討している。

検討中の点図ディスプレイでは、アクチュエータは「SMPシート全体に対する押圧(現在は手動)」で、ラッチ機構にSMPの機能を利用する。押圧を自動化する場合も、ドット数のアクチュエータを用意する必要はなく、全体に対する押圧は単純な方法で実現できる。近年報告されているSMPあるいはEAPをラッチ機構として用いた方式[5][6]では、アクチュエータとして空気圧が用いられており、これも「全体に対する押圧」である。

なお、点図ディスプレイの場合は成形したシートを装置に取りつけたままで使用し、点図プリンタの場合は成形したシートを装置からはずして使用する。以下では簡便のため「点図ディスプレイ」とする。「ディスプレイ」には高速のリフレッシュが必須で、当面その達成は困難ではあるが、低コストでページ単位での表示ができるようになるならば、新しい利用方法が生まれる可能性がある。

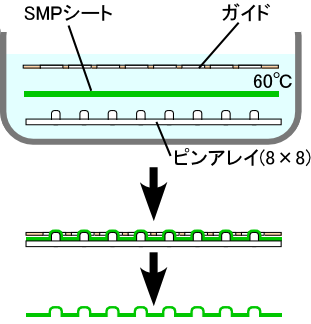

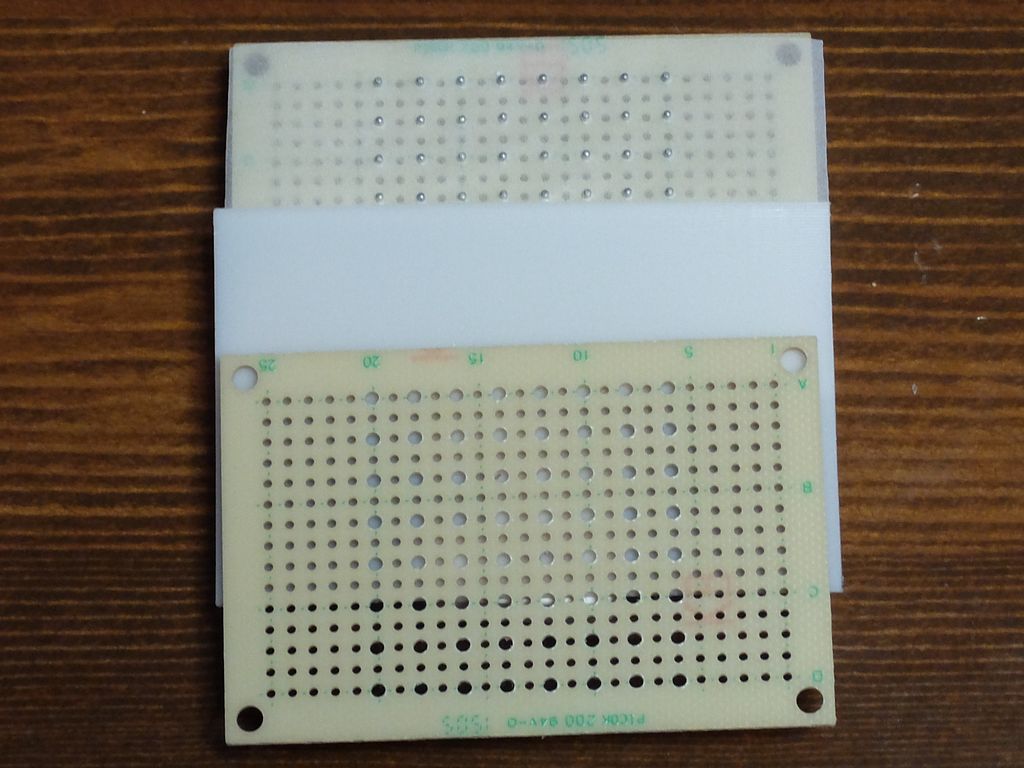

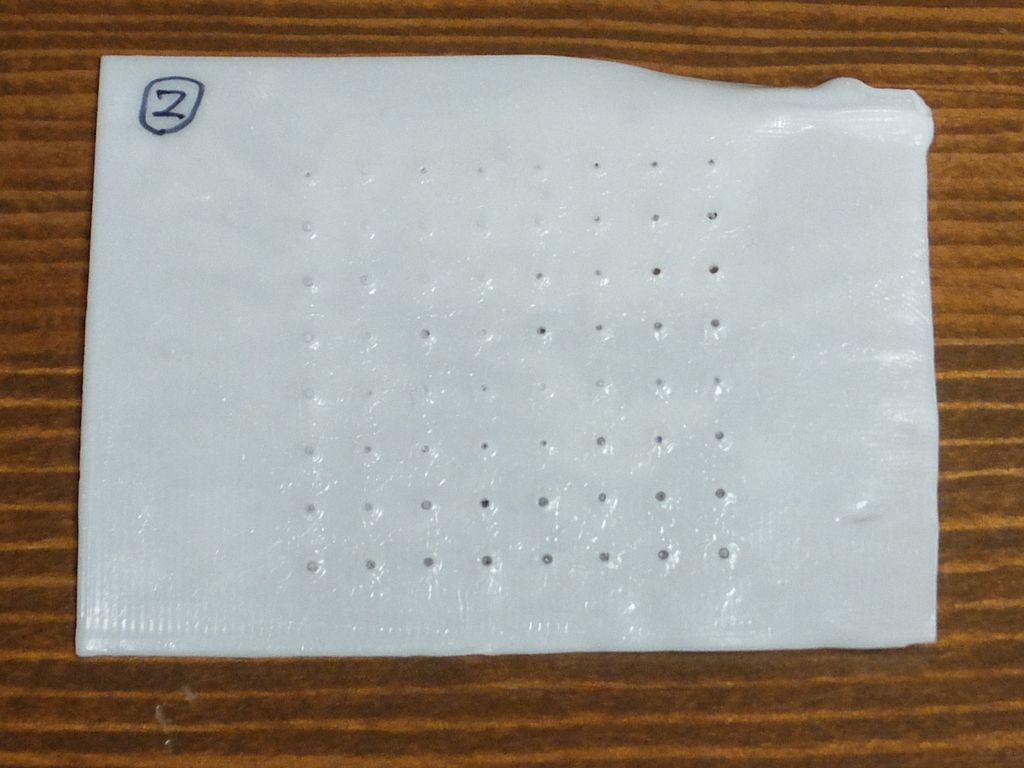

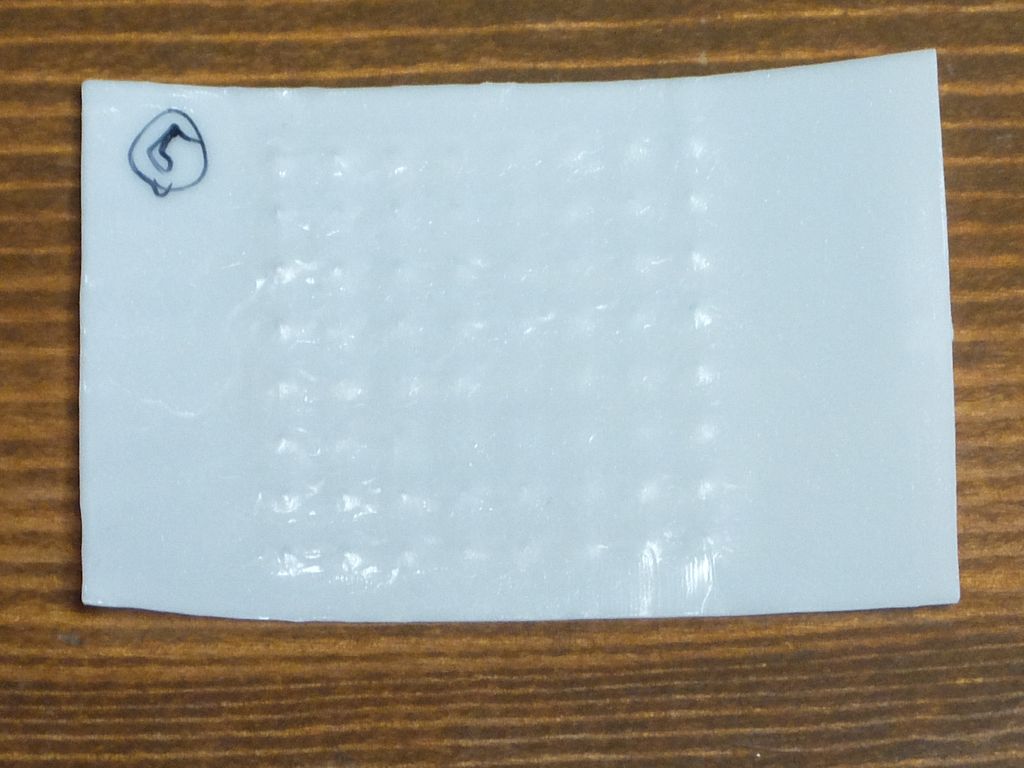

以下のSMPシート[7]を使い、エンボスの実験を行った。

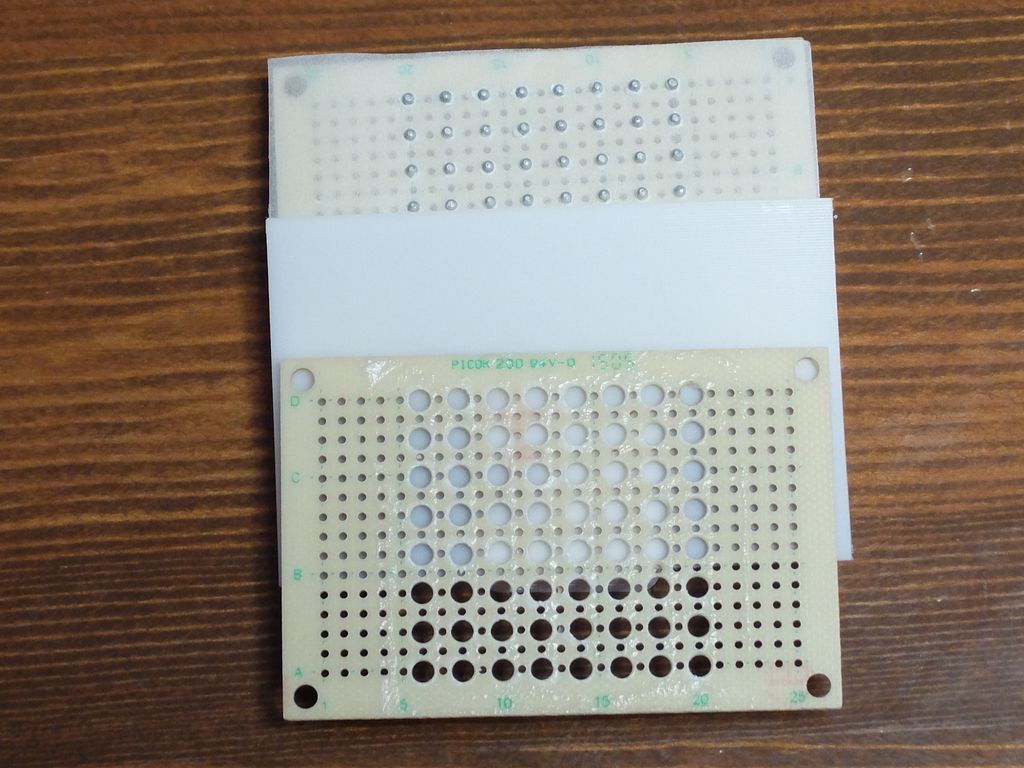

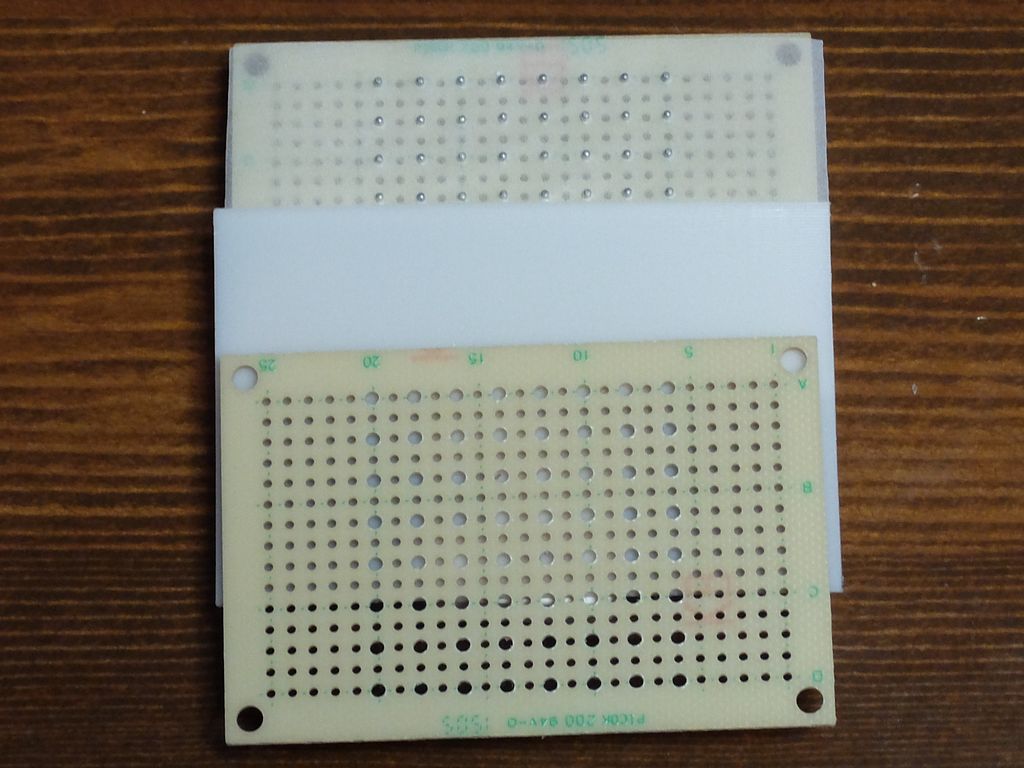

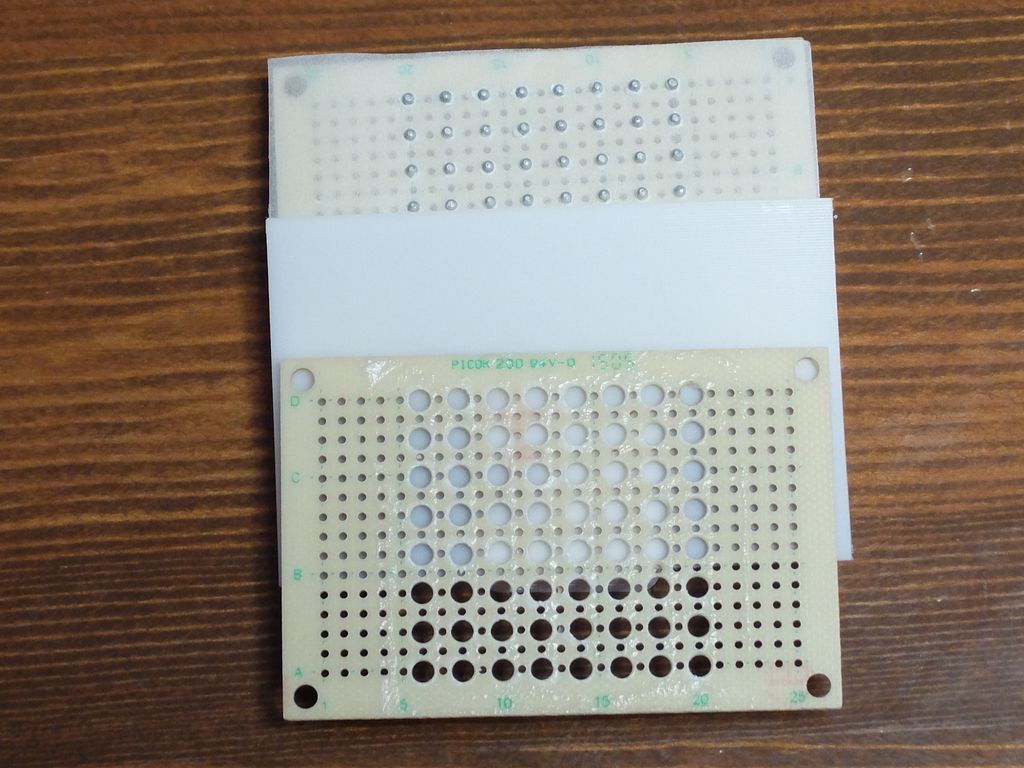

SMPシートとガイドとピンアレイを60℃にして、温水から引き上げて押圧した(図1, 表1)。

図では省略したが、ガイドやピンアレイ基板との粘着を軽減するために、SMPシートの両面にクッキングシート(シリコン樹脂加工グラシン紙)を置いた。

ピン直径1mm、1.6mmともに、押圧によりピンがSMPシートを貫通した。

| 表面 | 裏面 | ||

|---|---|---|---|

|

|

| |

|

|

|

SMPシートは前項と同様。

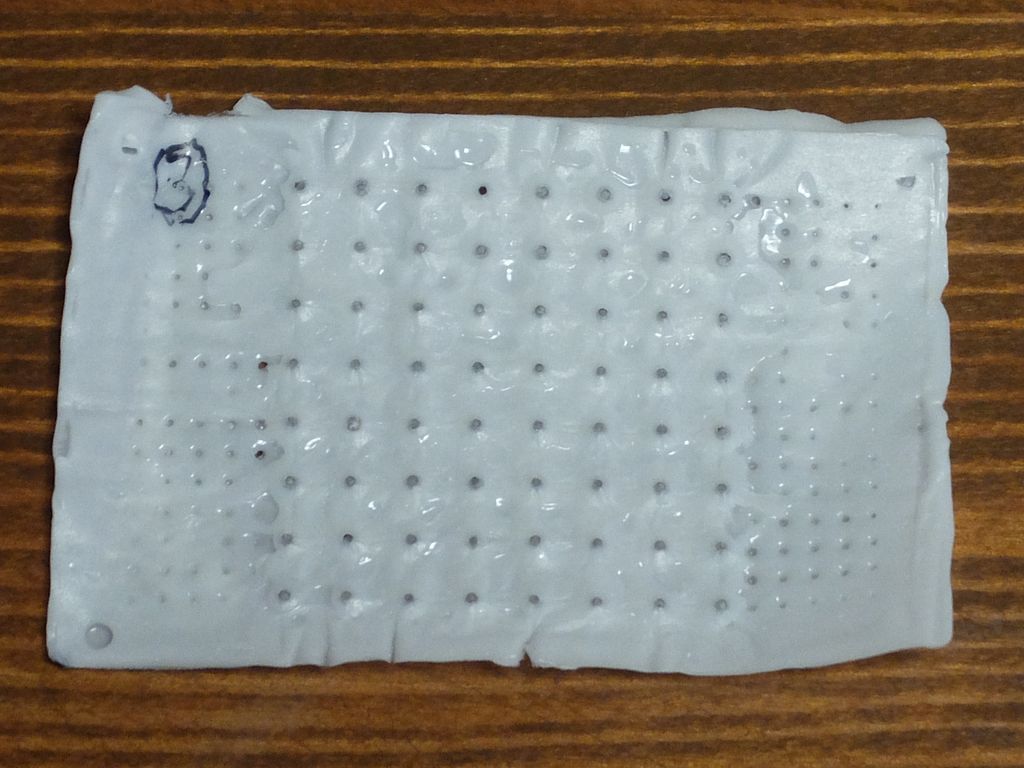

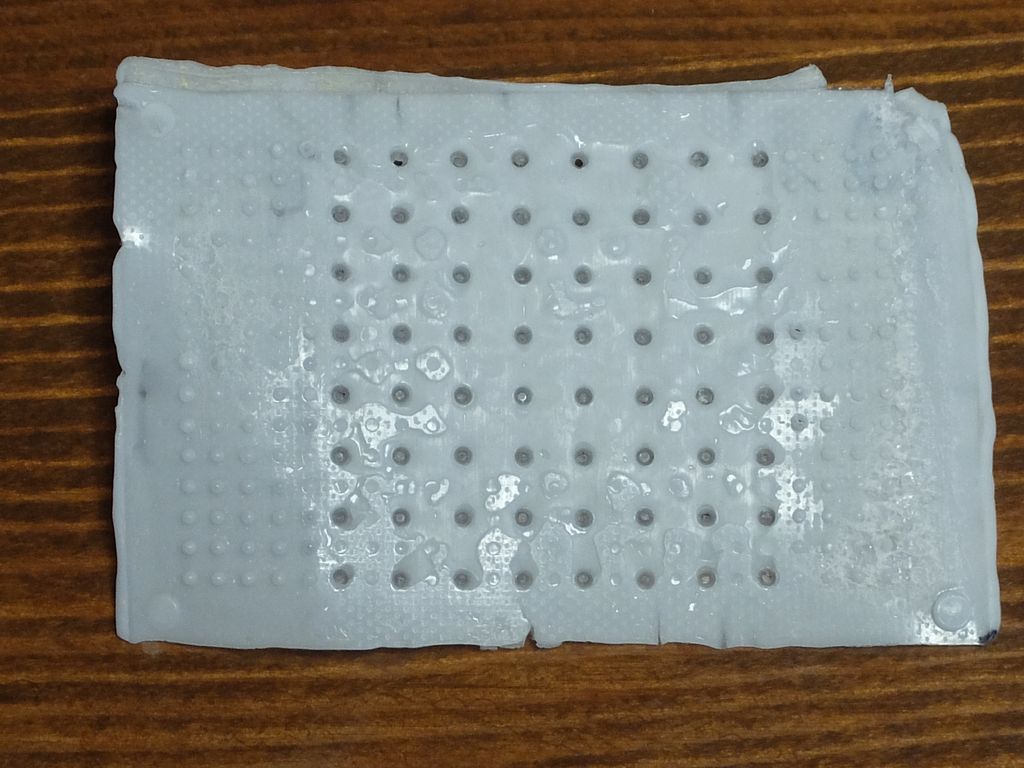

SMPシートを60℃、ガイドとピンアレイを15℃にして、押圧した(図2, 表2)。

ピン直径1mm、1.6mmどちらも、ピンがSMPシートを貫通することはなかった。シートをピンに押しあてた時に、その部分が先に硬化し、貫通を避けられたと思われる。

特に、ピン直径1mmの場合が突起の状態は良好だった。

| 表面 | 裏面 | ||

|---|---|---|---|

|

|

| |

|

|

|

[10]のFig.31に「PETG refreshable Braille paper」が紹介されている。詳細は不明。

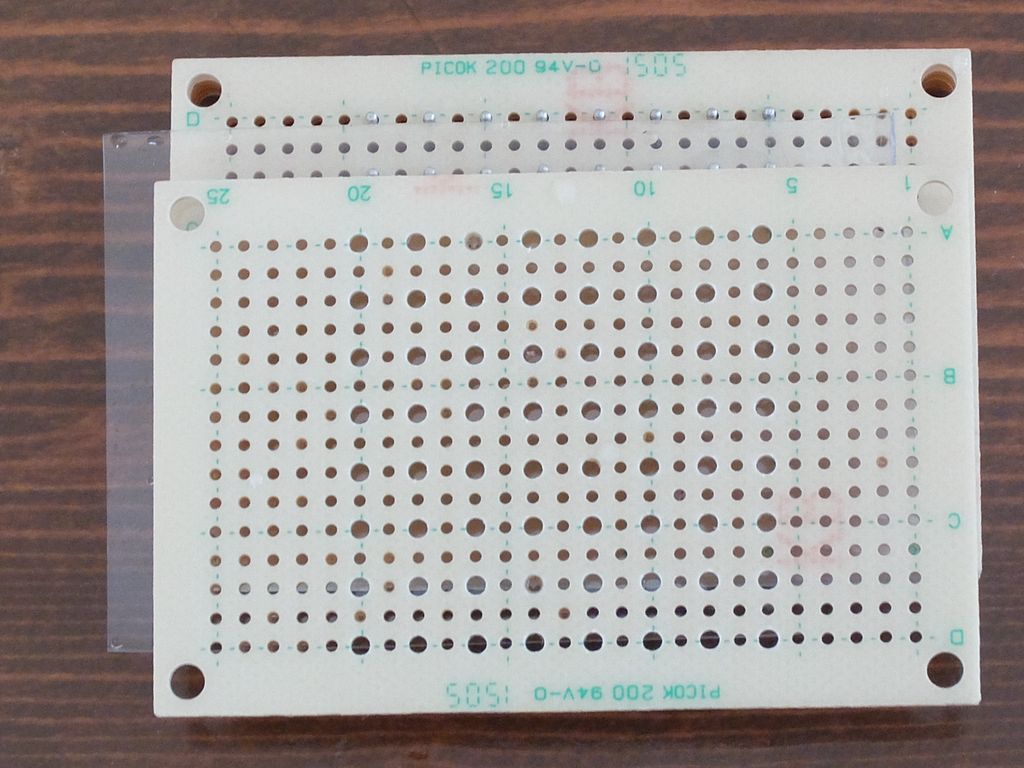

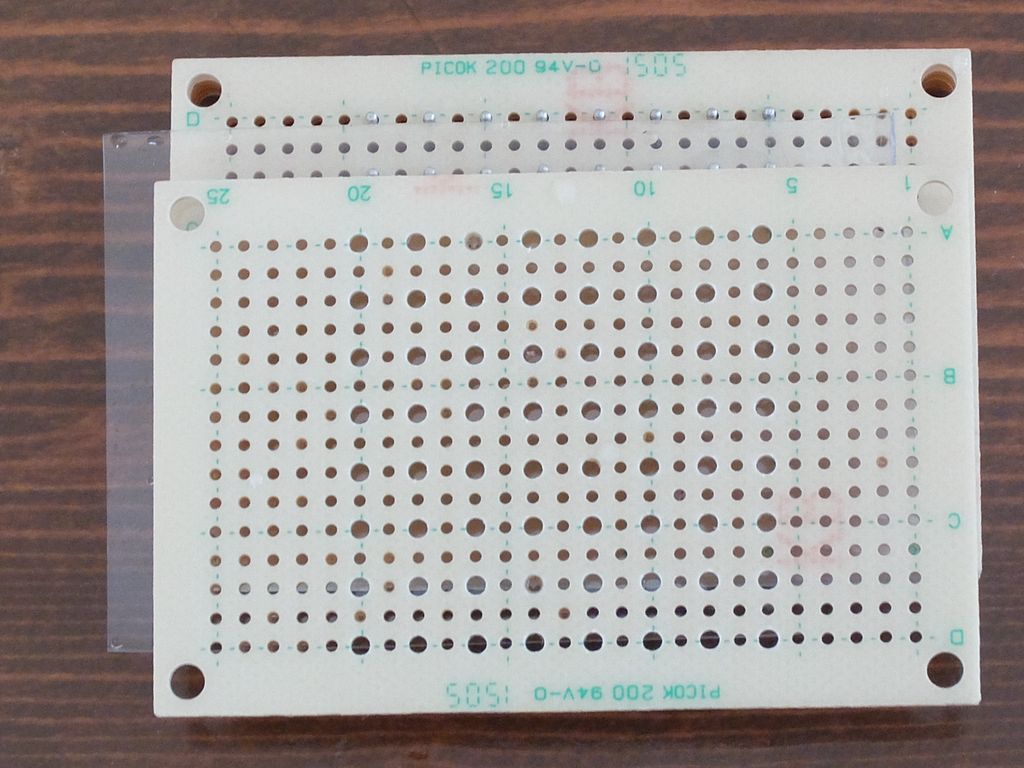

以下のPETGシートを使い、エンボスの実験を行った。

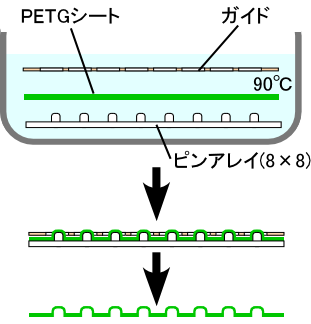

PETGシートとガイドとピンアレイを90℃にして、温水中で押圧した(図3, 表3)。

変位は小さいが、突起が得られた。また、そのシートの左半分を90℃にしたところ、突起は消滅した。PETGが利用できるかどうか

| 表面 | 表面(左半分を90℃でrefresh) | ||

|---|---|---|---|

|

|

|

PETGシートは前項と同様。

PETGシートを90℃、ガイドとピンアレイを20℃にして、押圧した(図4, 表4)。

PETGシートは90℃の温水中では軟化がみられたが、温水から引き上げるとすぐに硬化し、エンボスは得られなかった。

| 表面 | ||

|---|---|---|

|

エンボスは得られなかった |

図5は点図ディスプレイの仕組みである。

前項に記載の実験は①~③に相当する。予めエンボス加工したSMPシートを(たくさん)用意しておけば、表示(印刷)時には④以降で済む。

点図ディスプレイ装置および点図表示アプリの詳細は付録1および付録2を参照。

(1) 装置をUSB接続する |

(2) SMPシートを置く |

||

(3) ガイドを置く |

(4) 付録2のアプリを使用し、ガイドを押圧する |

||

| 図6 点図ディスプレイ装置の利用 | |||

|---|---|---|---|

以下はA2.2(2)時点でのシートの様子。全てのピンをオンにして数10秒加圧した。なお、ピンの高さには0.5mm程度のバラツキがあり、ドットの不揃いはその理由による。

以下の問題点が確認された。

(1) SMPシートがピンに融着し、支障をきたした。基板やガイドへの粘着については、クッキングシートの使用で軽減できた。

(2) ピン近傍(接触部)のSMPシートの軟化の度合いが大きく、ピンが突き抜けた。

(3) SMPシートの中央部分にヒーターアレイの熱が集中し、中央全体が軟化した。

表3は、[1]に示されている点図ディスプイの要求仕様に基づき検討したものである。

| 項目 | 要求仕様 | 本方式 |

|---|---|---|

| ドットの直径 | 1.0 - 1.6mm | ヒーターアレイに依存する部分が大きいが、2の結果も合わせ、使用したSMPシートで可能と思われる。 |

| ドットの高さ | 0.2 - 0.5mm | |

| ドットピッチ | 2.2 - 2.8mm | |

| ラッチの耐力 | > 100mN | 計測していないが、使用したSMPシートで満たすと思われる。 |

| 再表示サイクル | 10Hz(1行の時), 1Hz(2行以上の時) | 当面難しい。 |

| 動作電圧 | < 12V | 現在24Vで動作しているが、下げることは可能である。 |

(1) SMPシートの基板やガイドへの粘着については、クッキングシートが一定の効果があった。[11]のFig3.9ではヒーター一体形シートを作る過程で、SMPのPETへの粘着を避けるために Teflon AF を使っている。テフロンコーティング(あるいはシリコンコーティング)についても検討したい。

(2) この方法ではSMPシートのヒーターピンへの接触は必須である。図7では、SMPシートのピン近傍は溶けたようになっていて、ピンがシートを突き破っていた。ピンをテフロンコーティング(あるいはシリコンコーティング)する、ピンの形状(現在は円錐状)を円錐状にする(先端をわずかに細くする)などを検討したい。しかし、本質的な解決にはならないかもしれない。アクチュエータに空気圧を用いる方法[5][6]は、SMPへの直接接触を避けるための工夫なのかもしれない。

(3) 予めエンボス加工したSMPシートを用いるならば、ヒーターピンへの接触を回避できる。他の文献に見られる「シート状の高密度のヒーターアレイ」にすることもできる。ただし、突起の高さを変えることは難しくなるかもしれない。

(4) SMPシートの中央部分にヒーターアレイの熱が集中し、シート中央部が全体的に軟化した。断熱板にヒーターピンを埋め込む、ヒートシンクや冷却ファンを用いるなどを検討したい。

(5) 現在は[7]のSMPシート(0.5mm厚)を使用しているが、市販品は少ない。厚さに関しては、可能ならば0.1-0.3mmでも試したい。SMPにも種類があるのかもしれない。以前触れる機会があったNorsorex(日本ゼオン)は硬質ですべすべした印象だった。他のSMPシートについても試したい。

(6) SMP paper への点字印刷[8]について[9]に紹介されている。詳細は不明。ドットの復元が95%とある。

(7) PETG refreshable Braille paper について[10]のFig.31に紹介されている。詳細は不明。2.3のエンボス実験の結果から、より高温での押圧、より薄いPETGシートの利用、押圧の強化などで改善が得られるか検討したい。SMPに比べ熱の伝導が良い印象で、上記(2)の問題が回避できるかもしれない。

(8) [12]では、SMPの限界として、熱伝導率が小さい、反応時間が遅いなどをあげており、一連の実験中も同様の感触を持った。

[1] W. Yang, et al., A Survey on Tactile Displays For Visually Impaires People, IEEE Haptics, 2021.

[2] T. Bhatnagar, et al., Analysis of Product Architectures of Pin Array Technologies for Tactile Displays, ACM Humm.-Comput., 2023.

[3] 中野, 障害者自立支援機器等研究開発プロジェクト平成21年度総括分担研究報告書「ユーザ評価実験」, 2010.

[4] M. Ebara, Shape-memory surfaces for cell mechanobiology, Science and Technology of Advanced Materials, 2015.

[5] N. Besse, et al., Flexible Active Skin: Large Reconfigurable Arrays of Individually Addressed Shape Memory Polymer Actuators, Adv. Mater. Technol., 2017.

[6] I. Hwang, et al., Height-renderable morphable tactile display enabled by programmable modulation of local stiffness in photohermally active polymer, Nature Communication, 2024.

[7] 形状記憶プラスチック, ビビットレイ合同会社

[8] J. Leng, et al., Braille printer using refreshable shape-memory polymer (SMP) paper, Demonstration at the EAPAD, 2010.

[9] Y. Bar-Cohen, Refreshable Braille displays using EAP actuators, EAPAD, 2010.

[10] W. Huang, et al., Thermo/chemo-responsive shape memory effect in polymers: a sketch of working mechanisms, Journal of Polymer Research, 2012.

[11] N. Besse, Large Array of Shape Memory Polymer Actuators for Haptics and Microfluidics, 2018.

[12] Y.O. Waidi, Recent Advances in 4D-Printed Shape Memory Actuators, Macromol. Rapid Commun., 2025.

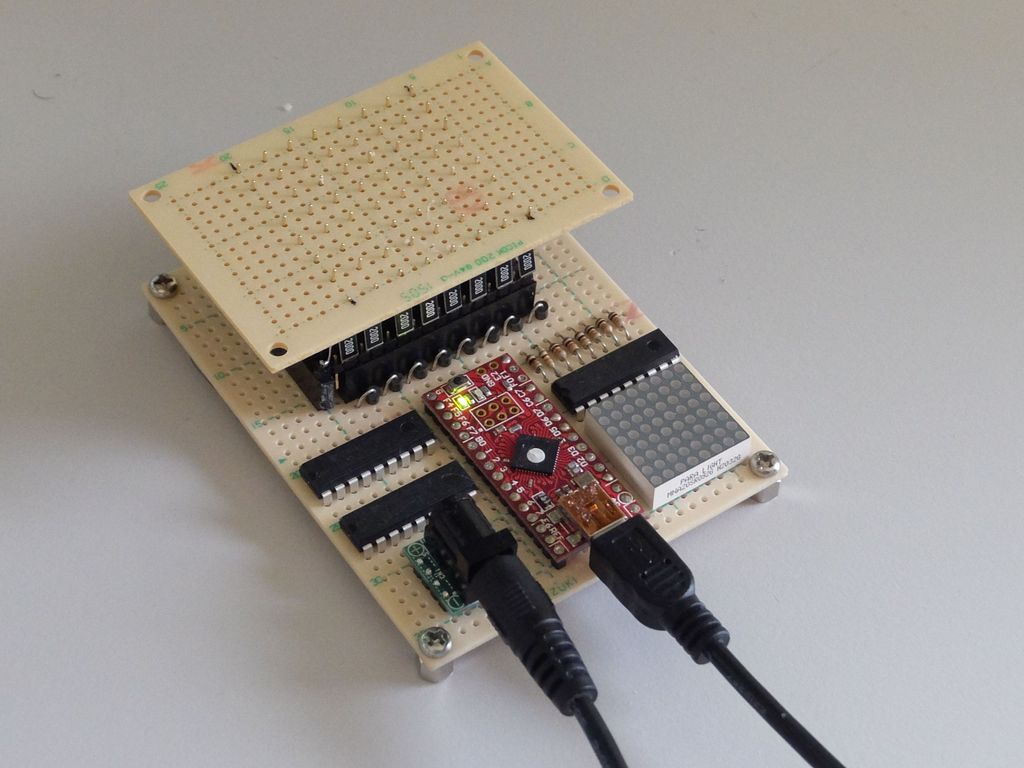

| 項目 | 内容 |

|---|---|

| 装置のサイズ | 75mm×95mm×35mm |

| ディスプレイ(ヒーターアレイ)のサイズ | 40mm×40mm |

| ヒーターピンの数と間隔 | 8×8計64個 ピン間隔5mm |

| ヒーターピンのサイズ | 直径0.65mm 長さ(ベース上)約2.5mm |

| ヒーターピンの電力 | 各ヒーターピンの瞬時電力は2.88W 各ヒーターピンの平均電力は0.36W ヒーターピンをすべてオンにした場合の全体の平均電力は23W |

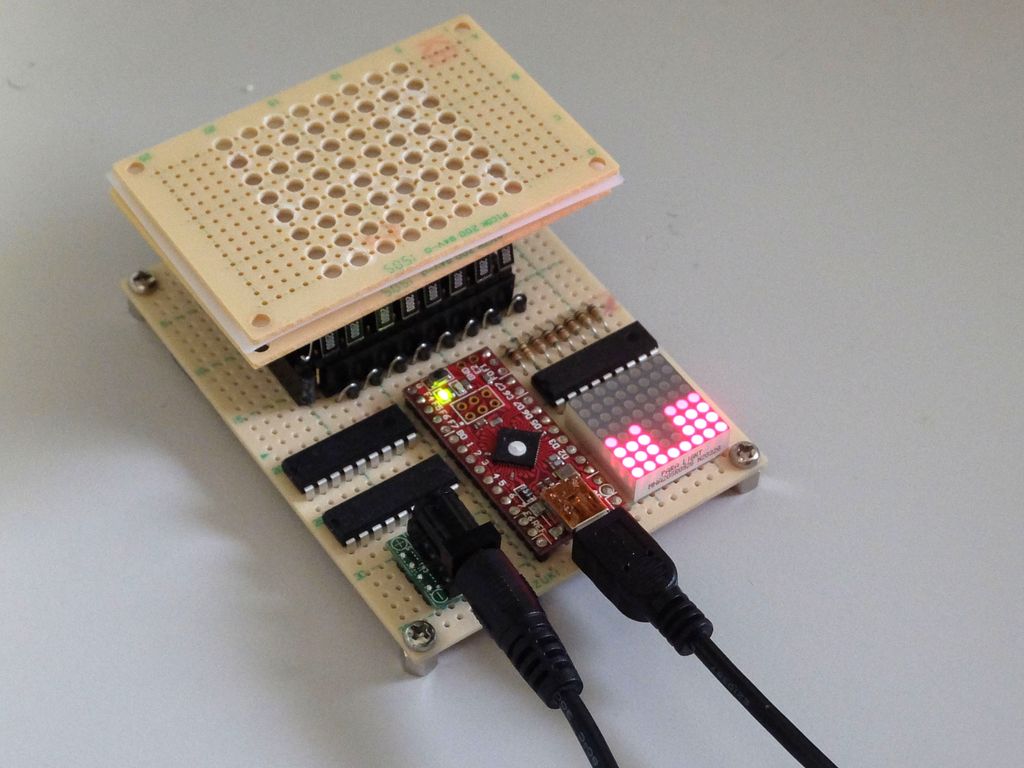

| LEDディスプレイ | 8×8ドットマトリクスLED(通電確認用) |

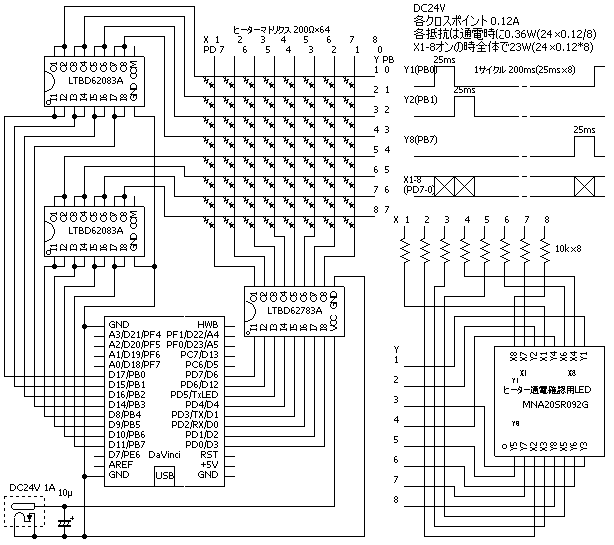

(回路図)

ヒーターアレイには行単位で時分割で通電する。まず1行目の8個のヒーターピンに20ms通電し、次に2行目の8個のヒーターピンに20ms通電し、8行目の通電が終わるとまた1行目から、というように、1サイクル160msで、指定された時間になるまで繰り返す。この様子は、デバイス上のドットマトリクスLEDで確認できる。

各ヒーターピンは200Ωで、オンの時に24Vが加わり(0.12A)、瞬時電力は24×0.12=2.88W、平均電力は24✕0.12✕1/8=0.36W。すべてのヒーターピンをオンの設定にした場合、全体の平均電力は0.36✕8✕8=23W。

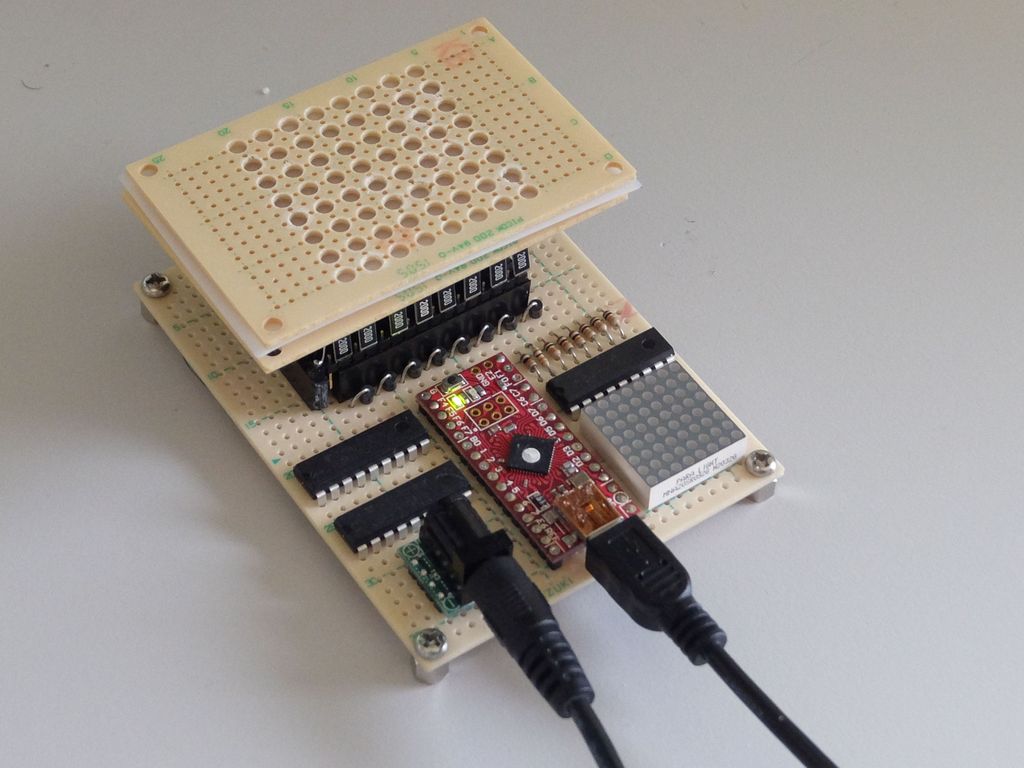

以下は装置の外観で、64個のピンと、その下にヒーター(200Ωのチップ抵抗)が見える。

温度は、下記アプリを使用し、ヒーターの通電時間で調整する。

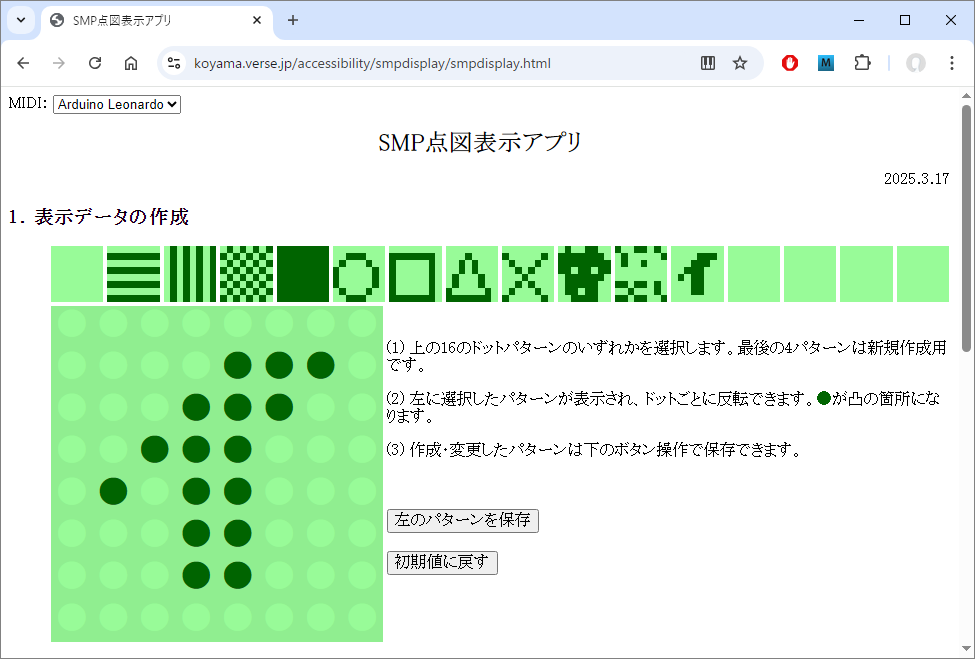

表示デバイスを接続し、点図表示アプリに移動する(下図)。表示デバイスが認識されると、ブラウザ画面冒頭にの表示が現れる。

(1) 16のドットパターンの中からいずれかを選択する。最後の4パターンは新規作成用。

(2) 選択したドットパターンが表示され、ドットごとに反転できる。●が凸の箇所になる。

(3) 作成・変更したパターンはボタン操作で保存できる。

アプリ画面上では、下図のように通電中のヒーターピンが●となり、通電の様子で確認できる。また、SMPデバイスの装置上のドットマトリクスLEDで、通電中の箇所を同様に確認できる。

|

(1) SMPシートおよびガイドをセットし、ヒーターピンの上に置き、その上から加圧する。  (2) すべてのピンのヒーターをオンにする。秒 の箇所で時間を選択し、ボタンを押す。すべてのピンの箇所が凸状態になったら加圧をやめる。  (3) 冷却を待つ。 (4) ●以外のピンのヒーターをオンにする。秒 の箇所で時間を選択し、ボタンを押す。●のピンのヒーターはオフで、凸状態で冷却される。  (5) すべてのピンのヒーターをオフにし、ピンをSMPシートから引き離す。●以外の箇所はフラットに戻る。  |

| 図A4 点図表示のステップ | |

|---|---|

| send(PC → I/O) | JavaScript関数 | 備考 | ||

|---|---|---|---|---|

| 11110000(F0) 01111101(7D) 01110100(74) |

00000001 | 11110111(F7) | SMPbegin() | SMPデバイスの利用を開始 |

| 00000010 0ttttttt 0000dddd(LSB) 0000dddd(MSB) 0000dddd(LSB) 0000dddd(MSB) 0000dddd(LSB) 0000dddd(MSB) 0000dddd(LSB) 0000dddd(MSB) 0000dddd(LSB) 0000dddd(MSB) 0000dddd(LSB) 0000dddd(MSB) 0000dddd(LSB) 0000dddd(MSB) 0000dddd(LSB) 0000dddd(MSB) |

11110111(F7) | SMPdrive([y1,.. y8], t) | 64個のヒーターピンアレイに指定されたパターンで通電。 y1-y8 は各行の横8ドット(x1-x8)のパターン tは0-127(0.1秒単位) (例) SMPdrive([0x00, 0x0E, 0x1C, 0x38, 0x58, 0x18, 0x18, 0x00], 5); | |